返回 新闻中心

不少同行压铸厂的小伙伴抱怨压铸时候的涡流孔很麻烦,那么今天奥可小编就围绕铝合金压铸过程中如何解决涡流孔的问题?

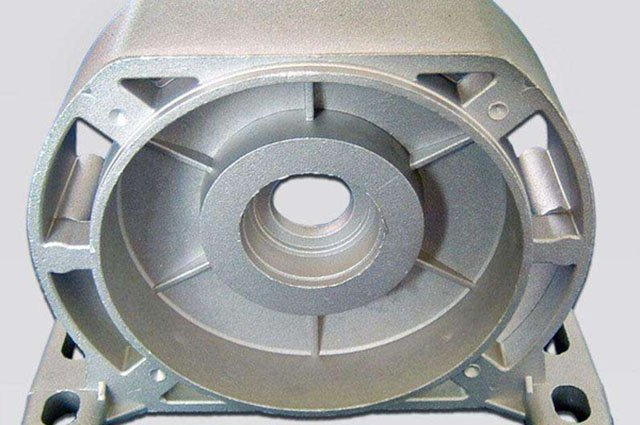

总所周知,铝合金铝合金压铸件具备一些铸造件无可比拟的优点,如美观大方、品质轻、抗腐蚀等优点,使它备受客户的亲睐,特别是在轻量化至今,铝合金铝合金压铸件在汽车工业中广泛运用。可是选用铝合金铝压铸全过程中会发生一些铝压铸常出現的问题,例如涡旋孔也会给铝合金压铸件质量产生阻拦。

总的来说,造成涡旋孔发生的有以下几点:

1、铝合金液导进凹模的方位有误,冲洗型壁内或型芯,造成涡旋,包起来了气体;

2、压射速率太快,由浇料口卷进了汽体;

3、内进胶口过薄,铝合金液健身运动速率很大,造成喷出、溅出状况,太早的塞住了排气管槽;

4、模貝的排气管槽部位不对,或出入口横截面过小,使模貝的排气管性差,凹模的气垫cc反压大;

5、模貝内凹模部位过深,而排气管槽部位不合理或太少;

6、冲针与压室间的空隙过小,冲针回到太快时进行真空泵,回抽并未冷疑的金属液产生出气孔;或冲针回到太快;

7、压室容积大而浇筑的铝合金水率太少。

那么找到了问题,我们处理涡旋孔的问题呢,如何:

1、更改铝合金液引入凹模的角度或部位,使金属液先进到凹模的深高位置或最底层宽敞位置,将其部位的凹模气体压进排气管槽中,在铝合金液充斥着凹模以前,不可以塞住排气管槽;

2、调节压射速率和快压部位,在能丰富的条件下,尽量减少二速间距;

3、铝合金压铸厂在确保不造成溅出、喷出并能充斥着凹模的情形下,增加内进胶口的進口薄厚;

4、加强凹模的排气管工作能力:

(1)放置排气管槽的部位应考虑到不容易被先进到的铝合金液所堵住;

(2)加设溢出槽,留意溢出槽与产品工件件对接处不能过厚,不然太早塞住而附近造成出气孔;

(3)选用镶拼块构造,把临床诊断面制定成坎坷临床诊断面,处理排气管难的问题;

(4)增加排气管槽后面截面,一般前面厚0.05-0.2mm,后面可加厚型至0.4mm.

5、依据铸造件各位置遇热和排气管状况,适度喷漆建筑涂料,喷好后烘干存水,忌水未干合模;

6、扩张冲针与压室间的空隙在0.1mm上下,并适度增加试压時间;

7、调高立柱式铝压铸机下冲针的部位,或提升太坏了房间内押注的铝合金水率。

问题要点比较细碎,但是只要认真执行就可以避免铝合金压铸过程中的涡流问题,要是还解决不了就直接来联系我们吧!